برش در صنعت فیلم و لفاف بستهبندی

برش (Slitting / Cutting) در صنعت تولید فیلم، نایلون و سلفون به فرآیندی گفته میشود که طی آن رولهای مادر (Jumbo Roll) که در مراحل اکستروژن، لمینت یا چاپ تولید شدهاند، به رولهای نهایی با عرض، متراژ و تلرانس دقیق تبدیل میشوند. برخلاف تصور عمومی، برش صرفاً یک عملیات مکانیکی ساده نیست؛ بلکه مرحلهای بسیار حساس و مهندسیشده است که مستقیماً بر عملکرد بستهبندی در خطوط پرکن، دوخت و مصرف نهایی اثر میگذارد.

در عمل، اگر فرآیند برش بهدرستی انجام نشود، حتی با بهترین مواد اولیه و بالاترین کیفیت لمینت و چاپ، محصول نهایی دچار مشکلاتی مانند لبهریزی، چینخوردگی، ناهمگونی عرض، پارگی در دستگاه بستهبندی و افت سرعت خطوط مشتری خواهد شد. به همین دلیل، در کارخانههای حرفهای، واحد برش بهعنوان آخرین فیلتر کنترل کیفیت تولید شناخته میشود.

جایگاه برش در زنجیره تولید لفاف بستهبندی

در ساختار استاندارد تولید لفاف بستهبندی، برش معمولاً پس از لمینت یا چاپ انجام میشود. در این مرحله، رولهای عریض که گاهی عرضی بالاتر از ۱۲۰۰ یا ۱۴۰۰ میلیمتر دارند، باید متناسب با نیاز هر مشتری، به رولهایی با عرضهای کاملاً مشخص (مثلاً ۱۵، ۱۸، ۲۵ یا ۳۵ سانتیمتر) تبدیل شوند.

نکته کلیدی اینجاست که دقت برش فقط در عرض خلاصه نمیشود. پارامترهایی مانند: یکنواختی کشش فیلم، همراستایی لایهها در لفافهای لمینتشده، صاف بودن لبهها (Edge Quality)، ثبات قطر رول نهایی همگی تعیین میکنند که محصول نهایی در خطوط بستهبندی اتوماتیک مشتری، بدون توقف و ضایعات کار کند یا خیر.

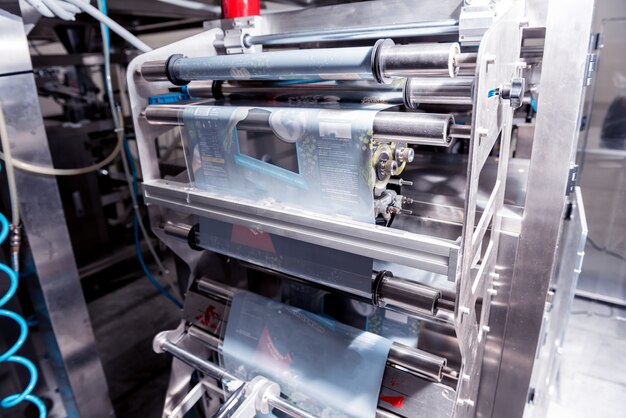

دستگاههای برش (اسلیتر)

برش در صنعت فیلم و لفاف بستهبندی با استفاده از دستگاههای اسلیتر (Slitter Rewinder) انجام میشود. این دستگاهها بهگونهای طراحی شدهاند که بتوانند رول مادر را باز کرده، برش دهند و همزمان رولهای جدید را با کشش کنترلشده جمعآوری کنند.

در خطوط حرفهای، اجزای حیاتی دستگاه برش شامل:

1) سیستم کنترل تنشن (Tension Control)

2) تیغههای برش (Razor، Shear یا Crush)

3) سیستم راهنمای لبه (Web Guide)

4) واحد رولپیچ با کنترل گشتاور

انتخاب نوع تیغه و تنظیمات دستگاه کاملاً به نوع فیلم (PE، BOPP، PET، CPP)، ضخامت، ساختار لمینت و کاربرد نهایی بستگی دارد. اینجاست که تجربه اپراتور و دانش فنی کارخانه، تفاوت واقعی را رقم میزند.

انواع روشهای برش در صنعت لفاف بستهبندی

1) برش تیغی (Razor Slitting)

این روش معمولاً برای فیلمهای نازک و انعطافپذیر مانند BOPP و CPP استفاده میشود. دقت بالا و لبه صاف از مزایای آن است، اما نیازمند تنظیم دقیق تنشن و تعویض منظم تیغههاست.

2) برش قیچی (Shear Slitting)

در این روش، برش با دو تیغه متحرک شبیه قیچی انجام میشود و برای فیلمهای ضخیمتر یا ساختارهای لمینتشده کاربرد دارد. کیفیت لبه در این روش بسیار بالا بوده و برای بستهبندیهای حساس توصیه میشود.

3) برش فشاری (Crush Slitting)

این روش بیشتر در کاربردهای سادهتر استفاده میشود و اگرچه هزینه کمتری دارد، اما برای لفافهای صادراتی یا خطوط پرسرعت توصیه نمیشود.

اهمیت کنترل تنشن در فرآیند برش

یکی از حیاتیترین عوامل در برش حرفهای، کنترل کشش فیلم (Tension) است. تنشن نامناسب میتواند باعث موجدار شدن رول، تغییر عرض واقعی لفاف، پارگی در خطوط بستهبندی مشتری و کاهش کیفیت دوخت شود. کارخانههایی که از سیستمهای تنشن اتوماتیک و کالیبره استفاده میکنند، قادرند رولهایی تولید کنند که حتی در سرعتهای بالای دستگاههای بستهبندی اتوماتیک نیز عملکرد پایدار داشته باشند.

برش دقیق؛ پیشنیاز رضایت مشتریان صنعتی

مشتریان صنعتی لفاف بستهبندی، بهویژه در صنایع غذایی و دارویی، حساسیت بسیار بالایی نسبت به ثبات ابعاد و کیفیت رول دارند. حتی اختلاف چند میلیمتری در عرض رول یا عدم یکنواختی لبهها میتواند منجر به مرجوعی سفارش یا توقف خط تولید مشتری شود. به همین دلیل، واحد برش حرفهای نهتنها یک بخش تولید، بلکه عامل اعتمادسازی برند محسوب میشود. کارخانههایی که برش دقیق ارائه میدهند، معمولاً قراردادهای بلندمدت و مشتریان وفادار دارند.

تفاوت برش صنعتی با برش معمولی

برش صنعتی فیلم و لفاف بستهبندی با برشهای ساده کارگاهی تفاوت بنیادین دارد. این تفاوتها شامل:

1) تلرانس بسیار پایین (در حد میلیمتر)

2) هماهنگی با ساختار لمینت و چاپ

3) کنترل همزمان کیفیت و سرعت تولید

4) تطبیق با نیاز خطوط بستهبندی اتوماتیک

این سطح از دقت فقط با ماشینآلات استاندارد، اپراتور متخصص و سیستم کنترل کیفیت فعال امکانپذیر است.

سخن پایانی

برش در صنعت فیلم، نایلون و سلفون آخرین مرحله تولید نیست؛ بلکه آخرین فرصت برای تضمین کیفیت واقعی محصول است. دقت در این مرحله تعیین میکند که تمام زحمات مراحل قبل به محصولی قابل اعتماد و صنعتی تبدیل شود یا خیر. به همین دلیل، برش حرفهای یکی از مهمترین شاخصهای تمایز تولیدکنندگان معتبر لفاف بستهبندی محسوب میشود.